足場や点検車などを用いず、遠方からカメラの自動撮影によって超高精細画像を撮影し、自動でひび割れを検出するシステムです。

※本点検システムは、NEXCO西日本(株)グループ、(株)フジエンジニアリング、(株)エルゴビジョンによる共同開発技術です。

現状点検の問題点(近接点検・遠望目視点検などでは…)

- 足場費用などの増大。

- 点検員の危険性増大。

- 損傷図作成の長時間化。

- 撮影時期が異なる同一個所画像の比較が困難。

- そのことによる損傷進行具合の判断のあいまいさ。

点検は効率的ですか?

- 点検結果情報を活用できていますか?

- 損傷の進行状態をデジタル情報で判断していますか?

- 点検データの作成や損傷レベルの判定は個人判断に依存していませんか?

弊社、超高精細画像を用いた橋梁等構造物点検システムをおすすめします

- 地上作業による安全な作業が可能

足場や点検車は必要ありません。現地作業の効率化と点検員の安全を優先した点検が可能です。 - 損傷図を短時間で作成

自動撮影により、現地作業が効率化できます。また、画像を自動で張り合わせ・補正できるため、損傷図を短時間で効率的に作成することが可能です。 - 高いひび割れ損傷再現率

超高精細画像を高度な情報処理技術を用いて処理します。 - データ蓄積による経年比較が可能

画像データとして蓄積が可能なため、撮影時期が異なる同一個所の画像比較を行うことができます。そのため、損傷の進行具合が容易に確認可能です。

点検システムのご紹介

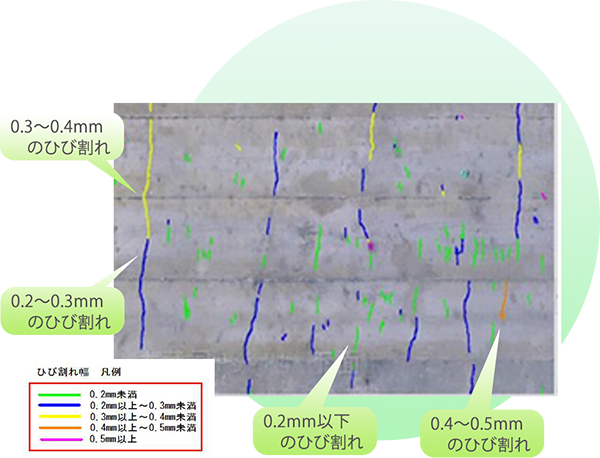

300mmレンズ+テレコンバージョンレンズで40m離れた地点まで撮影、0.2mmのひび割れ検出可能

導入技術のご紹介

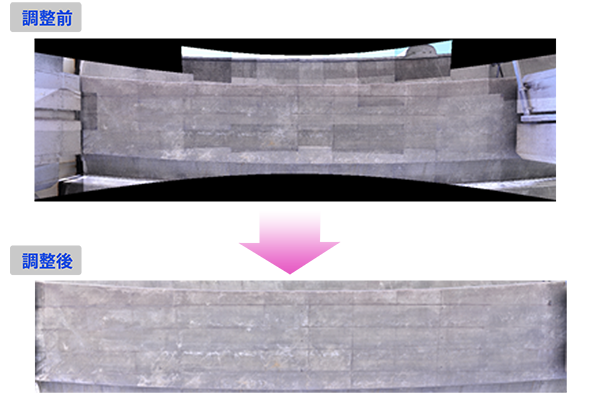

超高精度画像張り合わせ

簡単な画像貼り合わせでは上図のように画像の境目が見られますが、カメラの“レンズ収差”・“あおり”・“色調差”を画像処理した超高精細貼り合わせ画像(下図)により、多量の画像を貼り合わせても境目が無く、精度の高いひび割れの自動検出が可能となります。

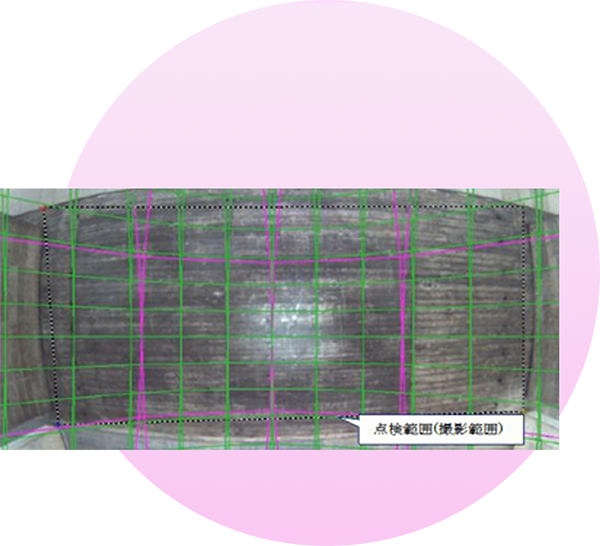

撮影計画と写真撮影の自動化

まず、超広角カメラで対象構造物全体を撮影。その撮影結果をもとに、システムが自動で撮影計画を作成します。さらに、その撮影計画をもとにシステムがカメラを制御し、自動撮影を行います。

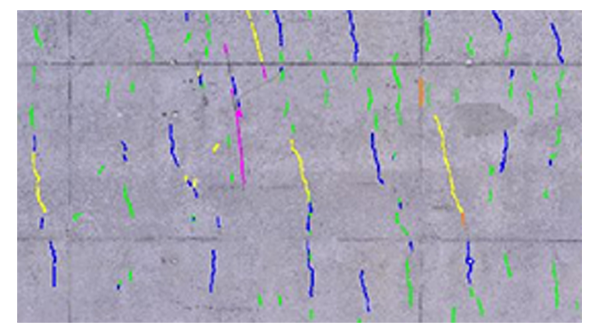

画像処理によるひび割れ検出

コンピュータにとって、ひび割れと型枠線や気泡を識別することは非常に困難ですが、点検員の思考に基づいてひび割れのみを検出するアルゴリズムを採用することによって、型枠線や気泡の非検出を実現します。

ひび割れ検出の流れ

1.システム設置

対象物に対して撮影システムを設置。

2.撮影計画の作成

超広角カメラで撮影した画像を元に、緑枠で示した撮影計画を自動で作成します。

超広角カメラで対象構造物全体を撮影。点検範囲外枠(黒点線)のサイズとコーナー位置を与えると自動で撮影計画を作成します。

3.画像を撮影

対象構造物が自動撮影され、画像データがパソコンに転送されます。

パソコンからの電動雲台制御によって、カメラの視準方向とズーム機能を動かし1枚当たり約5秒の間隔で、撮影計画に沿った超高精細画像を撮影。

4.ひび割れ損傷の検出

あおり、ひずみ補正後の画像データを一体化し、ひび割れ損傷を自動的に検出します。

近接目視に比べて80%程度のひび割れ認識が可能。

0.2mm幅以上のひび割れを自動検出します。

お問合せ

超高精細画像解析技術に関するお問い合わせは、当HPの「お問い合わせ」よりお願いいたします。